當(dāng)我們說降本��、提質(zhì)�、增效,更多是在說這是企業(yè)管理層關(guān)注的重點��。例如�����,通過工業(yè)互聯(lián)網(wǎng)平臺實現(xiàn)全要素的連接���,通過數(shù)據(jù)拉通����,通過建模以及機器學(xué)習(xí)等,實現(xiàn)工藝�、質(zhì)量或流程的改進與優(yōu)化,從而提升企業(yè)所得�。

另一個角度來理解,這個過程就是IT�、OT、DT的融合���,這往往需要一個虛擬團隊�,但主角或承擔(dān)責(zé)任的一般是信息部門���。沒錯�����,工人的任務(wù)是生產(chǎn)�����。工業(yè)互聯(lián)網(wǎng)��?如果我是操作工人�����,對不起�,這不是我的KPI。

如此一來��,工業(yè)互聯(lián)網(wǎng)與業(yè)務(wù)是否也將出現(xiàn)“兩張皮”���?

方案為誰而生

某種意義上,工業(yè)互聯(lián)網(wǎng)在工業(yè)企業(yè)的融合應(yīng)用�,搭平臺是一回事,基于平臺的應(yīng)用��,是另一回事�����。工業(yè)互聯(lián)網(wǎng)提供商一定要問自己:我們研發(fā)的解決方案是給誰用的�����?給企業(yè)用�����?這遠遠不夠,你需要細分到不同的使用者���,也就是崗位����。

這也許是工業(yè)互聯(lián)網(wǎng)解決方案研發(fā)的一個思路�,但這還不夠。在流程信息化時代�����,不同的系統(tǒng)天然按部門或崗位實現(xiàn)流轉(zhuǎn)��。而在新一代信息技術(shù)的融合應(yīng)用階段�����,這個思路不足以覆蓋更精細的場景�����。

數(shù)字化車間解決了流程�、數(shù)據(jù)的問題,大幅提高了生產(chǎn)效能,提升了生產(chǎn)穩(wěn)定性�����、產(chǎn)品質(zhì)量��。但��,如要進一步解決隱性的��、精細化的問題�����,則需要工人也成為“數(shù)字人”����。例如����,工人、組長����、車間主任,是否也能以某種方式動態(tài)掌握產(chǎn)能、瓶頸工序��、生產(chǎn)能率�、稼動率,甚至提出方案進行優(yōu)化��?

微服務(wù)��、低代碼平臺��、工業(yè)APP等�,從底層到上層,從技術(shù)角度為更多的“工人”實現(xiàn)融合應(yīng)用創(chuàng)造了條件�。基于工業(yè)互聯(lián)網(wǎng)平臺的解決方案如需要融入生產(chǎn)這個根本定位�,需要進一步深入生產(chǎn)一線也就是普適和平民化?�!皻⑹旨墶钡膽?yīng)用或許就孕育其間�����。

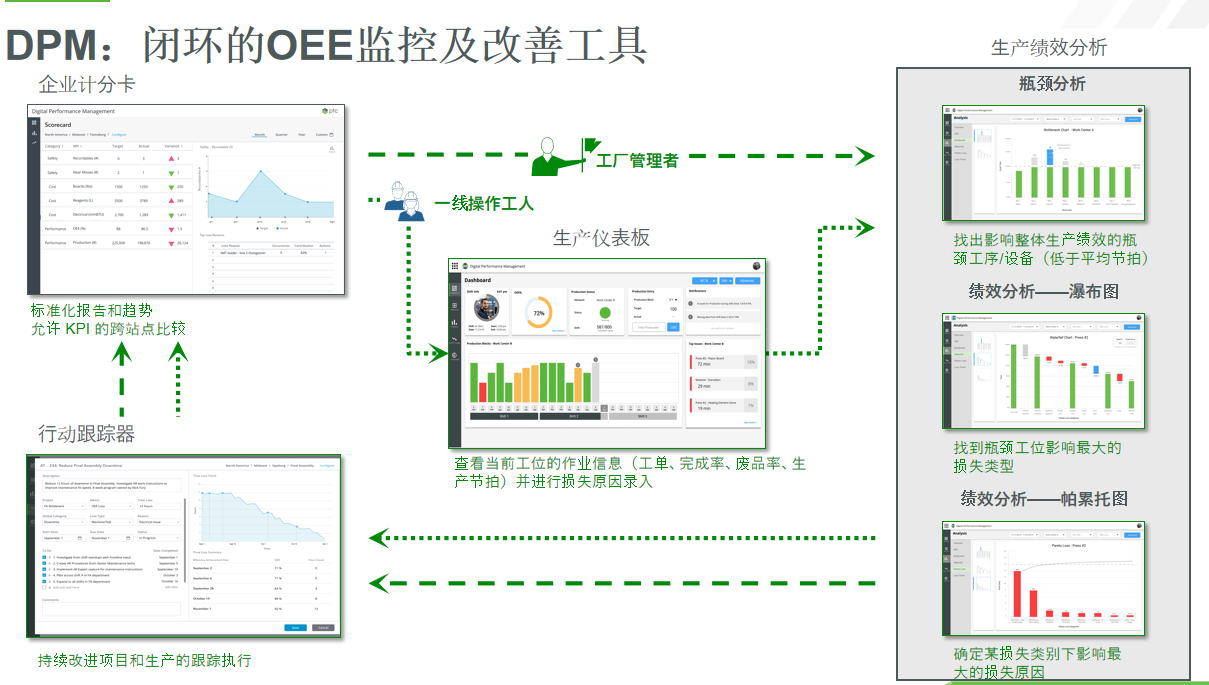

PTC 推出的ThingWorx數(shù)字性能管理解決方案(DPM)就是一個有益的探索���,甚至具有開創(chuàng)性質(zhì)����。DPM提供了一個統(tǒng)一視圖,并通過“小時數(shù)”這一可理解的業(yè)務(wù)指標(biāo)來傳達所表達的含義����。這一指標(biāo)很容易為一線員工、經(jīng)理和高管所理解�。或者說����,DPM通過“小時數(shù)”體現(xiàn)產(chǎn)線、工序����、操作者的績效,一目了然��,從而使一線工人能夠采取糾正措施�����;了解瓶頸���、根本原因,以及需要集中關(guān)注的最關(guān)鍵領(lǐng)域以實現(xiàn)改進。

聽起來���,這與AIoT很像��?��?赡芩c降本增效提質(zhì)的方向或目標(biāo)一致,但解決的問題以及實現(xiàn)過程有所不同����。

什么是DPM

根據(jù)麥肯錫的研究,工廠的運營優(yōu)化�,對工廠經(jīng)濟效益的貢獻超過2/3。一般而言���,工廠產(chǎn)能利用效率(生產(chǎn)能率)指標(biāo)常見的是40%-60%�����。行業(yè)標(biāo)桿水平大概達到85%��。區(qū)別就在于生產(chǎn)運營��。

以一條生產(chǎn)線為例�,理論上是7x24個小時都在運轉(zhuǎn)。如果除去周末�����、第三個班次停機���,那么每周有五天�����,每天兩個班次��,如果每個班次是8個小時�,總體生產(chǎn)時間為80個小時�。如果加上8個小時的加班時間,總共的生產(chǎn)時間是88個小時�����。

但實際情況是�����,生產(chǎn)線上有各種各樣不同的情況帶來各種非計劃停機�����,質(zhì)量問題�����、插單問題��、產(chǎn)線切換等�����,都會造成產(chǎn)能損失�����,最后這條生產(chǎn)線有效生產(chǎn)時間會大幅低于88個小時�����。

現(xiàn)實中���,企業(yè)主和管理者敏感于產(chǎn)能的降低�����,同時�,還有很多工具幫助企業(yè)進行產(chǎn)能分析。但這些工具的局限性在于�,它能幫助企業(yè)高層了解生產(chǎn)線的績效,但對于一線的工人并不夠直觀����。工人不知道哪個地方、哪個工序損失了產(chǎn)能��,或����,沒有數(shù)據(jù)支持。

在DPM里����,上述的所有損失,都統(tǒng)一統(tǒng)計為“生產(chǎn)時間”���。如果產(chǎn)能有損失����,則體現(xiàn)為時間損失。這種方式非常簡單直接�。實現(xiàn)這一點���,需要完整的數(shù)據(jù)作為支撐�����。DPM的數(shù)據(jù)來自于車間及企業(yè)不同的系統(tǒng)����,ERP�����、MES����、PLC等。

因此DPM的底層方法論是通過時間的方式來衡量績效�,在此基礎(chǔ)上實現(xiàn)產(chǎn)品功能。一是生產(chǎn)的看板�,這是操作工使用的界面。生產(chǎn)一線的工人可以看到每個小時的產(chǎn)能�,是在某環(huán)節(jié)損失了時間,還是已經(jīng)達標(biāo)�����?

二是,采集和分析數(shù)據(jù)是瓶頸分析的方式��,也就是首先聚焦關(guān)鍵工序�,其次排優(yōu)先級,第三瓶頸分析�����。這樣��,工人能夠獲知生產(chǎn)效率損失的原因����,以聚焦在需要解決的問題上,從而提升產(chǎn)能�。

在這里面����,時間值是一個“原創(chuàng)技術(shù)”�����,其指標(biāo)來源有兩個方式,第一個方式是看歷史最佳效率���,第二種方式是做實驗���,看最大的產(chǎn)能效率對應(yīng)的時間����,是從而提取最佳值。

ThingWorx新階段

Craig Melrose�����,PTC數(shù)字化轉(zhuǎn)型解決方案執(zhí)行副總裁���,也是DPM的總設(shè)計師���,此前就職于麥肯錫,是對制造領(lǐng)域非常熟悉的行業(yè)專家���。在接受采訪時他表示��,與市場上其他的解決方案不一樣�����,DPM是一個持續(xù)的解決問題的實時閉環(huán)系統(tǒng)��。DPM使用時間作為唯一的單位����,所有界面所有內(nèi)容所有分析都是為車間的一線服務(wù),以非常直觀的方式��,讓車間工人不僅知道發(fā)生了什么���,還能知道怎么樣解決這些問題�。

當(dāng)然�,此處的一線,準(zhǔn)確理解是生產(chǎn)運營所有層級�,從一線工人到中層運營到高層管理,每個層級每個角色都能使用DPM來提高效率和產(chǎn)能����。從這個角度,它實現(xiàn)了方案的平民化�,避免了業(yè)務(wù)與技術(shù)兩張皮。作為方案��,DPM是100%的開箱即用的軟件產(chǎn)品。其可配置性讓其可以適用各種制造業(yè)企業(yè)��,不管基礎(chǔ)條件�、系統(tǒng)和產(chǎn)品如何。

與當(dāng)前較多單點的AIoT解決方案相比��,DPM側(cè)重在整個生產(chǎn)線整個工廠整個生產(chǎn)網(wǎng)絡(luò)的優(yōu)化���,而AIoT解決方案往往側(cè)重在某臺和某種設(shè)備的優(yōu)化���。與此同時����,DPM可以用來定位在一條生產(chǎn)線上的哪臺設(shè)備上應(yīng)用大數(shù)據(jù)工藝優(yōu)化進而指導(dǎo)AIoT的落地。

PTC總裁兼首席執(zhí)行官Jim Heppelmann說:“PTC ThingWorx DPM解決方案標(biāo)志著PTC的IIoT增長戰(zhàn)略開啟了一個新階段��?���!?/span>

Craig Melrose透露,根據(jù)已經(jīng)實施的案例數(shù)據(jù)�����,客戶使用了像DPM這樣的數(shù)字化工具時,能夠?qū)a(chǎn)能的利用效率提高5%-20%����。

DPM的意義在于方法論

如今,工業(yè)互聯(lián)網(wǎng)在國內(nèi)正處于快速發(fā)展階段�,基于平臺的解決方案層出不窮,為大量場景的不同問題提供了解決之道�。但在PTC全球資深副總裁兼大中華區(qū)總裁劉強看來,平臺只是一個手段����,怎么使用收上來的數(shù)據(jù),才是更重要的��。

劉強表示�����,數(shù)字化真正的力量首先是精準(zhǔn)�����。精準(zhǔn)一是憑經(jīng)驗��,另一個是憑數(shù)據(jù)�。所謂數(shù)字化�����,是數(shù)據(jù)告訴你(企業(yè))真實的情況是什么�。所以精準(zhǔn)是數(shù)字化轉(zhuǎn)型的第一步��,通過精準(zhǔn)����,知道現(xiàn)實發(fā)生了什么,然后通過懂業(yè)務(wù)的人�,基于事實,進行持續(xù)優(yōu)化���。

DPM以時間為標(biāo)準(zhǔn),專注的是企業(yè)的生產(chǎn)效率提升��。但是企業(yè)有更廣泛的效率提升需求�,包括研發(fā)、生產(chǎn)�、供應(yīng)、銷售等一系列�。業(yè)界要著眼于基于平臺開發(fā)出類似于DPM這樣的應(yīng)用。而不要再去做那些秀的東西�����,因為沒有太大的意義。

“這是數(shù)字化轉(zhuǎn)型的一條真正的路�����。DPM的意義是帶來了一套數(shù)字化轉(zhuǎn)型的方法論���?���!眲娬f�。

文章來源 : 中國工業(yè)新聞 2022年03月31日